Għodod tal-karbur miksija għandhom il-vantaġġi li ġejjin:

(1) Il-materjal tal-kisi tas-saff tal-wiċċ għandu ebusija estremament għolja u reżistenza għall-ilbies. Meta mqabbel mal-karbur tas-siment mhux miksi, il-karbur tas-siment miksi jippermetti l-użu ta 'veloċitajiet ta' qtugħ ogħla, u b'hekk ittejjeb l-effiċjenza tal-ipproċessar, jew Jista 'jżid ħafna l-ħajja tal-għodda bl-istess veloċità tat-tqattigħ.

(2) Il-koeffiċjent tal-frizzjoni bejn il-materjal miksi u l-materjal ipproċessat huwa żgħir. Meta mqabbel mal-karbur tas-siment mhux miksi, il-forza tat-tqattigħ tal-karbur tas-siment miksi titnaqqas sa ċertu punt, u l-kwalità tal-wiċċ ipproċessat hija aħjar.

(3) Minħabba l-prestazzjoni komprensiva tajba, is-sikkina tal-karbur miksija għandha versatilità aħjar u firxa ta 'applikazzjoni usa'. L-aktar metodu użat komunement ta 'kisi tal-karbur tas-siment huwa depożizzjoni ta' fwar kimiku b'temperatura għolja (HTCVD). Id-depożizzjoni tal-fwar kimiku tal-plażma (PCVD) tintuża biex tiksi l-wiċċ tal-karbur tas-siment.

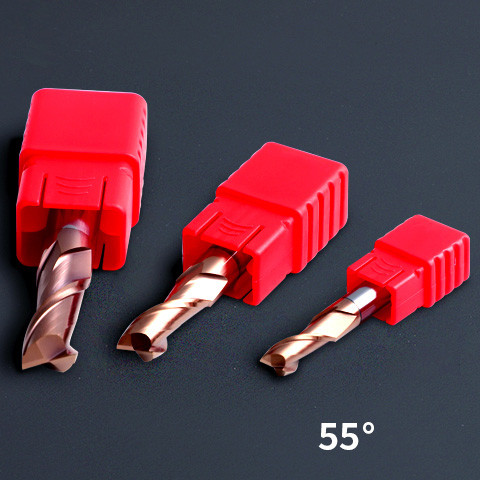

Tipi ta’ kisi ta’ cutters tal-karbur tas-siment:

It-tliet materjali tal-kisi l-aktar komuni huma nitrur tat-titanju (TiN), karbonitrur tat-titanju (TiCN) u aluminur tat-titanju (TiAIN).

Il-kisi tan-nitrur tat-titanju jista 'jżid l-ebusija u r-reżistenza għall-ilbies tal-wiċċ tal-għodda, inaqqas il-koeffiċjent tal-frizzjoni, inaqqas il-ġenerazzjoni ta' tarf mibni, u jestendi l-ħajja tal-għodda. Għodod miksija bin-nitrur tat-titanju huma adattati għall-ipproċessar ta 'azzar b'liga baxxa u azzar li ma jissaddadx.

Il-wiċċ tal-kisi tal-karbonitru tat-titanju huwa griż, l-ebusija hija ogħla minn dik tal-kisi tan-nitrur tat-titanju, u r-reżistenza għall-ilbies hija aħjar. Meta mqabbel mal-kisi tan-nitrur tat-titanju, l-għodda tal-kisi tal-karbonitru tat-titanju tista 'tiġi pproċessata b'veloċità akbar tal-għalf u veloċità tat-tqattigħ (40% u 60% ogħla minn dik tal-kisi tan-nitrur tat-titanju, rispettivament), u r-rata tat-tneħħija tal-materjal tal-biċċa tax-xogħol hija ogħla. Għodod miksija bil-karbonitru tat-titanju jistgħu jipproċessaw varjetà ta 'materjali tal-biċċa tax-xogħol.

Il-kisi tal-aluminur tat-titanju huwa griż jew iswed. Huwa prinċipalment miksi fuq il-wiċċ tal-bażi tal-għodda tal-karbur tas-siment. Xorta tista 'tiġi pproċessata meta t-temperatura tat-tqattigħ tilħaq 800 ℃. Huwa adattat għal qtugħ niexef b'veloċità għolja. Waqt it-tqattigħ niexef, iċ-ċipep fiż-żona tat-tqattigħ jistgħu jitneħħew b'arja kkompressata. L-aluminur tat-titanju huwa adattat għall-ipproċessar ta 'materjali fraġli bħal azzar imwebbes, liga tat-titanju, liga bbażata fuq in-nikil, ħadid fondut u liga ta' aluminju tas-silikon għoli.

Applikazzjoni ta' kisi ta' cutter tat-tħin tal-karbur tas-siment:

Il-progress tat-teknoloġija tal-kisi tal-għodda huwa rifless ukoll fil-prattiċità tan-nano-kisi. Il-kisi ta 'mijiet ta' saffi ta 'materjali bi ħxuna ta' diversi nanometri fuq il-materjal tal-bażi tal-għodda jissejjaħ nano-kisi. Id-daqs ta 'kull partiċella tal-materjal nano-kisi huwa żgħir ħafna, għalhekk il-konfini tal-qamħ huwa twil ħafna, li għandu ebusija għolja ta' temperatura għolja. Qawwa u toughness tal-ksur.

L-ebusija Vickers tan-nano-kisi tista 'tilħaq HV2800 ~ 3000, u r-reżistenza għall-ilbies titjieb b'5% ~ 50% minn dik tal-materjali tal-mikron. Skont ir-rapporti, fil-preżent, ġew żviluppati 62 saff ta 'għodda tal-kisi b'kisi alternanti ta' karbur tat-titanju u karbonitrur tat-titanju u 400 saff ta 'għodod nano-kisi TiAlN-TiAlN/Al2O3.

Meta mqabbel mal-kisi iebes ta 'hawn fuq, is-sulfid (MoS2, WS2) miksi fuq azzar b'veloċità għolja jissejjaħ kisi artab, li jintuża prinċipalment għat-tqattigħ ta' ligi tal-aluminju ta 'qawwa għolja, ligi tat-titanju u xi metalli rari.

Jekk għandek xi bżonn, jekk jogħġbok ikkuntattja lil XINFA, aħna delikati biex noffru għodod ta 'daqs standard fi żmien qasir u pjan ta' għodod personalizzati għall-klijenti.

Ħin tal-post: Awissu-14-2015